|

Stoprocentní kontrolu kvality výroby obvykle není možno realizovat

bez použití kamer a programového vybavení pro strojové vidění. Pomocí

vizuální inspekce lze kontrolovat velké množství parametrů výrobků,

jako je např. barevnost, velikosti a pozice komponentů, korektnost

potisku, textů a kódů, přítomnost šroubů, matic, těsnění nebo jiných

dílů, výskyt prasklin a mnoho dalšího. Tyto optické kontroly lze

obvykle realizovat s použitím standardních algoritmů, které bývají

součástí většiny používaných systémů strojového vidění. Takovéto úlohy

bývají relativně snadno řešitelné a ve většině pracují stabilně a

spolehlivě.

Velmi častými zadáními na vizuální inspekci hotových výrobků je

potřeba kontroly poškození obrysů a vady povrchů a povrchových úprav.

Tyto požadavky vypadají na první pohled rovněž velmi jednoduše. Jsou v

nich ale skryty často zcela nečekané a rozsáhlé potíže. Při řešení

takovýchto úloh standardními a obvyklými prostředky vznikají v řadě

případů problematické a nespolehlivé aplikace.

Společným a velmi důležitým faktorem pro oba tyty typy aplikací je

kvalita obrazu z kamer. Vady obrysových linií nebo povrchů, které musí

systém vizuální inspekce spolehlivě detekovat bývají často velmi

subtilní, nezřetelné, často téměř na mezi pozorovatelnosti lidským

okem. Proto zde sehrává jednu z klíčových rolí kvalita obrazu. Jemná

kresba obrazu může zcela zaniknout v šumu, také dynamický rozsah běžně

používaných průmyslových kamer nebývá nijak slavný a artefakty

komprese obrazu mohou hledané objekty účinně zlikvidovat. Vše tedy

začíná výběrem správné kamery. Potřebujeme kameru s vysokou dynamikou

jasu a s nízkým šumem, ale především bez ztrátové komprese obrazových

dat. Právě těmito vlastnostmi se vyznačují kamery

DataCam. Chceme hledat jemné nerovnosti obrysů a skvrnky

s minimálním kontrastem a nikoliv čtvercové bloky zpětné diskrétní

kosinové transformace.

Podívejme se nyní blíže na skryté potíže a možnosti jejich řešení u

těchto dvou typů úloh.

Inspekce obrysových křivek

Nasvítit kontrolovaný výrobek tak, abychom zdůraznili jeho

obrysy obvykle nebývá problém, a to dokonce ani u průhledných

objektů ze skla či plastu. V případě obrazu s dostatečným

rozlišením může být řešení úlohy v prostředí strojového vidění

VisionLab celkem snadné. Máme zde k dispozici krok edge_defects,

který je specializován právě pro tohle. Pomocí parametru

stanovujícího počet sousedních pixelů obrysu, na základě kterých

budou prováděny výpočty potřebné pro nalezení defektů, a parametru

pro intenzitu defektu lze odezvu kroku škálovat pro různá měřítka

obrazu a různé velikosti a hloubky poškození.

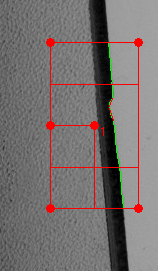

Obr. 1: Vada obrysu detekovaná krokem

edge_defects Je-li velikost nepravidelnosti obrysu natolik malá, že nelze

použít algoritmy obsažené v kroku edge_defects, jsou zde další

možnosti detekce vlastností obrysu v krocích edge_profile_by_threshold

a edge_profile_by_contour. Ukázka, jak jemné vady

obrysu, prakticky na mezi pixelového rozlišení, lze těmito

prostředky detekovat, je na obr. 2. Předpoklad kvalitního obrazu

bez kompresních artefaktů zde ještě nabývá na své důležitosti.

Obr. 2: Jemná vada obrysu odhalená pomocí polí

hranových pixelů Inspekce kvality povrchů

Hledáme-li povrchové vady, jejichž charakter a velikost předem

dobře známe, lze je relativně snadno z obrazu extrahovat pomocí

vhodně nastavených obrazových filtrů. Potřebujeme-li ale detekovat

vady projevující se sníženým i zvýšeným jasem, vady nejrůznějších

tvarů a především mnoha velikostí, situace se velmi značně

komplikuje. Realizovat detektory dobře fungující v širokém rozsahu

obrazových měřítek pomocí konvolučních filtrů je obtížná práce s

nejistým výsledkem. Velmi zajímavé výsledky v detekci povrchových

vad mnoha charakterů a rozměrů poskytuje extraktor významných bodů

v obraze, obsažený v kroku gpu_keypoint. K detekci významných bodů

se využívá detektoru založeného na výpočtu determinantu Hessovy

matice. Detektor pracuje v osmi obrazových měřítcích a pro

akceleraci výpočtu využívá masivně paralelního výkonu grafického

procesoru.

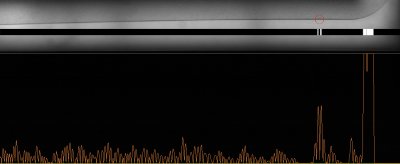

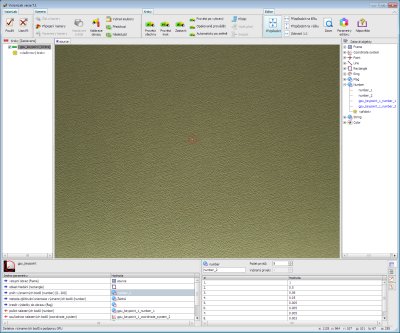

Obr. 3: Spolehlivá extrakce malé vady v textuře

povrchu Pro každé z používaných obrazových měřítek lze samostatně

nastavit práh detekce – takto lze velmi dobře vyřešit extrakci

hledaných objektů např. v obrazovém šumu nebo v textuře povrchu

použitého materiálů. Extrakce malé vady v textuře je vidět na obr.

3. Zde je také v pravém dolním rohu grafického editoru zobrazeno

osmiprvkové pole prahů. Na dalších obrázcích je dokumentována

multiměřítkovost a vynikající citlivost algoritmů hledání

významných bodů i na velice jemné objekty na samé mezi

viditelnosti lidským okem.

Obr. 4: Detekce velmi málo viditelné šmouhy Ač to tak na první pohled nevypadá, patří kontrola povrchů

svými nároky na kvalitu a rozlišení obrazu, složitost algoritmů i

požadavky na výpočetní výkon mezi nejsložitější úlohy vizuální

inspekce. Systém strojového vidění VisionLab

poskytuje ty správné nástroje, pomocí kterých se lze s takovými

požadavky efektivně vyrovnat.

Obr. 5: Multiměřítková detekce povrchových

defektů RC

Článek tak, jak

vyšel v magazínu Control Engineeering, je v PDF podobě zde: ControlEngineering_09_2015.pdf. Článek tak, jak

vyšel v magazínu Control Engineeering, je v PDF podobě zde: ControlEngineering_09_2015.pdf.

rc

|