|

Systémy strojového vidění postupně přicházejí o svou pověst

složitých, drahých a tak trochu exotických technologií.V poslední době

se tento obor znatelně mění. Cenově dostupné kamery, dostatečný výkon

počítačů a především nabídka vyspělého programového vybavení pro práci

s obrazovými daty – to vše způsobuje vysoký nárůst počtu aplikací

strojového vidění v oboru průmyslové automatizace. S rutinním

využíváním strojového vidění roste i náročnost uživatelů a jejich

poptávka po hladkém zařazení kamerových systémů do automatizačních

systémů celých výrobních linek. I při veškerém technickém pokroku v

kamerách a programovém vybavení zůstává návrh systémů strojového

vidění jednou z nejobtížnějších a na znalosti a zkušenosti

nejnáročnějších oblastí průmyslové automatizace. Základní princip

strategie, který nám pomůže snížit riziko selhání je jednoduchý – v

základních parametrech navrhovaného systému je dobré si nechávat

dostatečné rezervy. Klíčovými parametry jsou kvalita obrazu z kamery,

výpočetní výkon vyhodnocovacího zařízení a vybavenost a schopnosti

programového vybavení. Možnosti integrace úlohy strojového vidění do

dalších automatizačních systémů již sice nejsou tak kritické

a potenciálně přímo ohrožující úspěch realizace zakázky, ale i

tato část zadání může být řešena buď nákladně a krkolomně nebo

elegantně a jednoduše.

Volba koncepce systému

Na počátku nás čeká nejsložitější rozhodování. Další

komponenty již můžeme dimenzovat s určitou rezervou na krytí

chyb a nepřesností v našich prvotních úvahách a výpočtech. V

samém počátku se musíme rozhodnout:

Postavíme otevřený systém s počítačem nebo použijeme

samostatné tzv. inteligentní kamery? Kolik použijeme kamer? Jaké budou mít kamery rozlišení? Budou barevné či černobílé? Z jakých směrů a vzdáleností budeme snímat? Jaké použijeme objektivy? Jak budeme scénu osvětlovat a jaké zvolíme typy

osvětlovacích jednotek? Použijeme optické barevné nebo polarizační

filtry? Jaké využijeme programové vybavení pro strojové

vidění? A nejdůležitější otázka – je vůbec systém podle zadání s

dostupnými technickými prostředky realizovatelný?

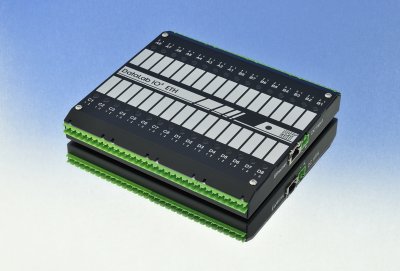

Obr. 1: Jednotka DataLab IO v rozvaděči stroje

připojená na systém strojového vidění Dobrá rozhodnutí nám sice úspěšné řešení nezaručí, ale chybné

počáteční volby nám jej zaručeně zhatí.

Jakou roli hraje kvalita obrazu z kamery?

Odpověď není tak jednoduchá, jak se zdá. Stále existuje

poptávka po jednoduchých řešeních, kde na kvalitě obrazu příliš

nezáleží. Naše zkušenosti ukazují, že kvalita obrazu je ve většině

úloh, jejichž složitost přesahuje úroveň realizovatelnou

jednoduchými kamerovými senzory, pro úspěch řešení klíčová. Pokud

jde např. o detekci přítomnosti nějaké části kontrolovaného

výrobku, může vyhovět i docela nekvalitní obraz s malým

rozlišením. Jakmile ale potřebujeme v obraze např. přesně měřit

rozměry nebo dokonce pomocí Fourierovy transformace detekovat

přítomnost určitých prostorových frekvencí, potřebujeme stabilní a

čistý obraz s nízkým šumem a zcela bez artefaktů ztrátových

kompresí. Vzhledem k tomu, že při kompresi do JPG formátu je obraz

transformován prostřednictvím diskrétní kosinové transformace,

nemá již obvykle velký smysl hledat subtilní prostorové frekvence

další transformací dekomprimovaného obrazu do kmitočtové

domény.

Obr. 2: Osm kamer DataCam uvnitř stroje pro kontrolu

kvality výrobků Při vysokých nárocích na kvalitu snímaného obrazu přináší

značnou výhodu použití digitálních kamer DataCam, které poskytují

tzv. syrová obrazová data. Obraz poskytovaný těmito kamerami není

zatížen kompromisní kvalitou zpracování obvyklou v běžných

kamerách ani poškozen ztrátovou kompresí.

Jaký budeme potřebovat výpočetní výkon vyhodnocovacího

zařízení?

Použijeme-li kameru připojenou k počítači, nemusíme si již

obvykle s výkonem dělat starosti. Současné počítače s procesory

Intel Core i3/5/7 jsou dostatečně výkonné pro naprostou většinu i

velmi komplexních úloh strojového vidění. Dokonce i integrovaná

grafika Intel HD 4000 je zcela dostatečná pro veškeré obrazové

filtry systému Control Web i převážnou většinu kroků systému

VisionLab, které využívají mohutného masivně paralelního výkonu

GPU. Při velmi vysokých nárocích aplikace na výkon grafického

procesoru je možno doplnit počítač samostatnou grafickou kartou

vybavenou moderním GPU, např. NVIDIA Kepler. Možnosti současných

GPU jsou pro zájemce o tuto problematiku popsány v článku Využití

grafických procesorů v systémech strojového vidění na serveru

www.mii.cz nebo na serveru www.automa.cz v magazínu Automa ročník:

2012 číslo: 11 Použijeme-li kamery přenášející syrová obrazová

data, musíme zajistit dostatečnou přenosovou kapacitu USB kanálů.

V případě několika současně komunikujících kamer to problém není,

ale i tak není vhodné dávat více kamer na jeden hub. Při vyšším

počtu kamer lze vše vyřešit pomocí rozšiřujících komunikačních USB

karet. Kapacita sběrnice PCI-X je pak již dostatečná pro desítky

kamer.

Co všechno musí umět programové vybavení?

Obvykle již v počáteční fázi návrhu promýšlíme metody

zpracování obrazu a algoritmy extrahování požadovaných informací z

obrazových dat. Dokážeme tedy specifikovat, jakou funkčnost musí

programové vybavení obsahovat. Tyto odhady jsou ovšem dosti

náročné na expertní vědomosti a zkušenosti autora návrhu aplikace.

Použijeme-li rozsáhlý a bohatě vybavený programový systém,

případná počáteční přehlédnutí či podcenění problémů jsou snadno

řešitelná. V případě použití tzv. inteligentní kamery s nepříliš

vysokým výpočetním výkonem a omezenou sadou funkcí se může

počáteční špatný odhad stát velkým problémem.

Obr. 3: Snadnou propojitejnost a komunikaci mezi

jednotlivými částmi systému zajišťuje programové prostředí

Control Web Kvalitní programové vybavení by mělo plně využívat všech

vlastností současných počítačů, včetně paralelizace zpracování dat

na více jádrech CPU a masivně paralelních algoritmů prováděných v

GPU. Co se týká funkcí a kroků, určitě jich použijeme z bohaté

nabídky pouze několik, jen je těžké dopředu přesně vědět které to

budou.

Spolupráce strojového vidění s okolním prostředím

Samostatné řešení byť dobře fungujících, ale izolovaných řešení

algoritmů strojového vidění, není pro zákazníky již tak atraktivní

a obdivované. Kromě obvyklých rozhodnutí kolem volby koncepce

řešení úlohy strojového vidění musí autor systému také stále více

hledět na možnosti integrace vysoce specializovaného programového

vybavení do automatizačního celku stroje, výrobní linky nebo

celého závodu. Integrace systémů průmyslové automatizace je dnes

velice zjednodušena obecným přijetím standardů již dlouho

používaným v oboru informačních technologií. Nejdůležitější roli

tedy i v hodně konzervativní průmyslové automatizaci hrají

rozhraní Ethernet a USB. Máme-li tedy již v roli vyhodnocovací

jednotky strojového vidění použit počítač standardu PC, propojení

s automatizačním systémem výrobní linky či celého závodu se

maximálně zjednodušuje. Samozřejmě pouze za předpokladu, že námi

používané programové vybavení podporuje alespoň klíčové softwarové

standardy pro komunikaci a výměnu dat, jako jsou např. OPC pro

komunikaci se vstupně-výstupními zařízeními a ODBC a SQL pro

spojení s databázemi atd.

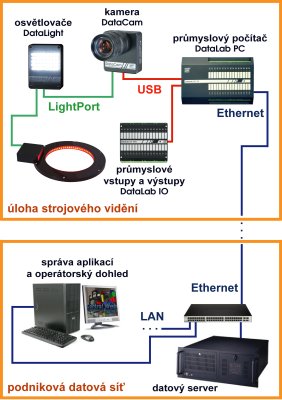

Značné možnosti propojení rozličných systémů a jejich vzájemnou

spolupráci umožňuje ta skutečnost, že systém strojového vidění

VisionLab je součástí neobyčejně rozsáhlého programového prostředí

Control Web. Jediný řídicí počítač, ke kterému jsou připojeny

kamery a který řeší úlohu strojového vidění, může sloužit jako

řídicí a komunikační jednotka celého automatizačního systému a

současně jako rozhraní mezi člověkem a strojem. K tomuto počítači

lze dále podle potřeby připojit patřičný počet vstupně-výstupních

jednotek DataLab. Tyto jednotky mohou být připojeny

prostřednictvím: ° USB – na krátkou vzdálenost v rámci jednoho

stroje při požadavku vysoce rychlých odezev v reálném čase °

Ethernetu – na libovolně velkou vzdálenost s možností využití

síťové infrastruktury závodu ° RS 485 – na velkou vzdálenost při

použití úsporné a levné kabeláže

Obr. 4: Jednotka průmyslových vstupů a výstupů DataLab

IO s připojením na Ethernet Také pro připojení digitálních kamer DataCam můžeme volit mezi

připojením pomocí USB 2.0 nebo Ethernetu. K jednomu komunikačnímu

adaptéru pro Ethernet mohou být připojeny až čtyři kamery.

Programové prostředí Control Web se pak dokáže postarat o případné

připojení dalších PLC pomocí jejich nativních komunikačních

protokolu nebo pomocí univerzálního standardu OPC, dokáže

komunikovat s libovolným databázovým serverem, dokáže samotné

vystupovat v roli webového serveru nebo klienta, může posílat

maily, SMS, komunikovat v bezdrátových sítích a může dělat mnoho a

mnoho dalšího. Integrace takto postaveného systému do okolního

automatizačního prostředí je pak velmi přirozená, snadná a levná.

Systém není vázán na neveřejné vlastnické, většinou tajné,

standardy nějakého výrobce a lze je do budoucna snadno

modernizovat a rozšiřovat.

Článek tak, jak

vyšel v dvojčísle 8-9/2013magazínu Automa je v PDF podobě

zde: Automa_08_20131.pdf. Článek tak, jak

vyšel v dvojčísle 8-9/2013magazínu Automa je v PDF podobě

zde: Automa_08_20131.pdf.

rc

|